- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Які проблеми складання PCB BGA?

2024-10-04

Які проблеми складання PCB BGA?

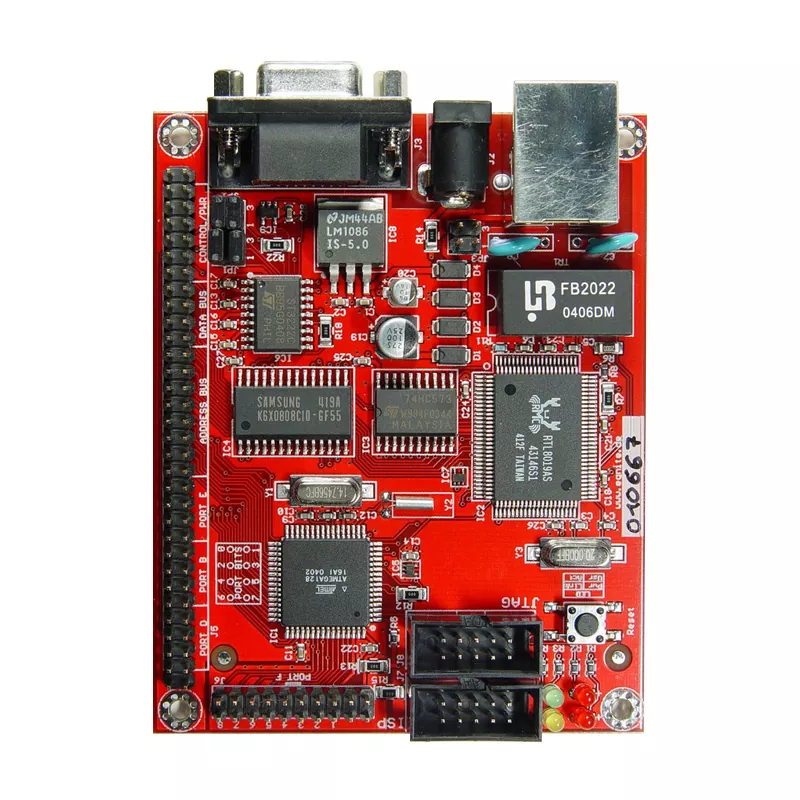

Однією з найбільших проблем складання PCB BGA є забезпечення належного узгодження компонентів. Це пояснюється тим, що кулі припою розташовані на нижній стороні компонента, що ускладнює візуально оглянути вирівнювання компонента. Крім того, невеликий розмір кульок припою може ускладнити забезпечення того, щоб усі кульки були належним чином припаяні на друковану плату. Іншим завданням є потенціал для теплових проблем, оскільки компоненти BGA генерують багато тепла під час роботи, що може спричинити проблеми з пайкою компонента.

Чим відрізняється збірка PCB BGA від інших типів складання друкованої плати?

Збірка PCB BGA відрізняється від інших типів складання друкованої плати, оскільки він передбачає паяльні компоненти, які мають невеликі кульки для припою, розташовані на нижній стороні компонента. Це може ускладнити візуально оглянути вирівнювання компонента під час складання, а також може призвести до більш складних вимог паяків через невеликий розмір кульок припою.

Які поширені програми складання PCB BGA?

Збірка PCB BGA зазвичай використовується в електронних пристроях, які потребують високого рівня потужності для обробки, таких як ігрові консолі, ноутбуки та смартфони. Він також використовується в пристроях, які потребують високого рівня надійності, таких як аерокосмічні та військові застосування.

На закінчення, збірка PCB BGA представляє унікальні виклики для виробників через невеликий розмір кульок припою та потенціал для вирівнювання та теплових проблем. Однак, при належному догляді та уваги до деталей можна створити високоякісні збірки BGA PCB.

Shenzhen Hi Tech Co., Ltd. є провідним постачальником послуг складання PCB BGA, зобов’язаний надавати високоякісні, надійні електронні виробничі послуги за конкурентними цінами. Для отримання додаткової інформації відвідайтеhttps://www.hitech-pcba.comабо зв’яжіться з нами за адресоюDan.s@rxpcba.com.

10 наукових робіт для подальшого читання:

1. Гаррісон, Дж. М. та ін. (2015). "Наслідки надійності процесів виробництва електроніки". Трансакції IEEE на надійність пристроїв та матеріалів, 15 (1), 146-151.

2. Вонг, К. Т. та ін. (2017). "Тепловий ефект на вихід складання 0402 пасивних компонентів на збірці друкованих технологій друкованої плати". IEEE Access, 5, 9613-9620.

3. Han, J. та ін. (2016). "Оптимізація багатошарової друкованої плати з використанням генетичного алгоритму за допомогою гібридного генетичного алгоритму." Міжнародний журнал передових виробничих технологій, 84 (1-4), 543-556.

4. Xu, X. та ін. (2016). "Мікроелектронна збірка та упаковка в Китаї: огляд." Трансакції IEEE про компоненти, упаковку та технології виробництва, 6 (1), 2-10.

5. Sun, Y. та ін. (2018). "Новий метод неруйнівного огляду для оцінки втоми терміни втоми суглобів припою BGA". Трансакції IEEE про компоненти, упаковку та технології виробництва, 8 (6), 911-917.

6. Лі, Ю. та ін. (2017). "Оцінка надійності припою для друкованої плати, що не містить свинцю, під час термічного циклу та завантаження згинання." Journal of Material Science: Матеріали в електроніці, 28 (14), 10314-10323.

7. Парк, Дж. Х. та ін. (2018). "Оптимізація процесу недооцінки масиву кулькової сітки для підвищення термомеханічної надійності." Журнал механічних наук і технологій, 32 (1), 1-8.

8. Садегзаде, С. А. (2015). "Розшарування інтерфейсу в мікроелектронному пакеті та його пом'якшення: огляд." Журнал електронної упаковки, 137 (1), 010801.

9. Хо, С. У. та ін. (2016). "Вплив друкованої накладки дошки та покриття поверхні на припою." Журнал електронних матеріалів, 45 (5), 2314-2323.

10. Huang, C. Y. та ін. (2015). "Вплив різних дефектів виробництва на надійність пакетів масиву кулькової сітки." Надійність мікроелектроніки, 55 (12), 2822-2831.